エンジン組立工程と課題

自動車エンジン組立工程は主に次の4つからなります。

- 1 鋳造:型からエンジンパーツを鋳造します

- 2 機械加工:鋳造したパーツを切断、掘削、研磨し、形を整えます

- 3 熱処理:高温の環境下で使うパーツに熱を加え、強度を上げます

- 4 エンジンパーツ組立:各パーツを洗浄し、接着して組み立てます

エンジンの主な原材料は鉄やアルミニウムで、鋳造された直後から空気中の酸素や水分、油分、埃を吸着します。さらには切削中に加工クーラントと呼ばれる切削用潤滑油が表面に塗布されるため、4のエンジン組立工程前にこれらのパーツを洗浄し、加工中の汚れを落とす必要があります。洗浄にはよく有機溶剤が用いられますが、金属表面の有機溶剤での表面洗浄は乾燥・ふき取り過程で再度空気中の汚れが付着しやすく、しかも表面の汚れはダングリングボンド(原子の未結合手)に結合するため、そもそも洗浄で落とし切れない場合もあります。

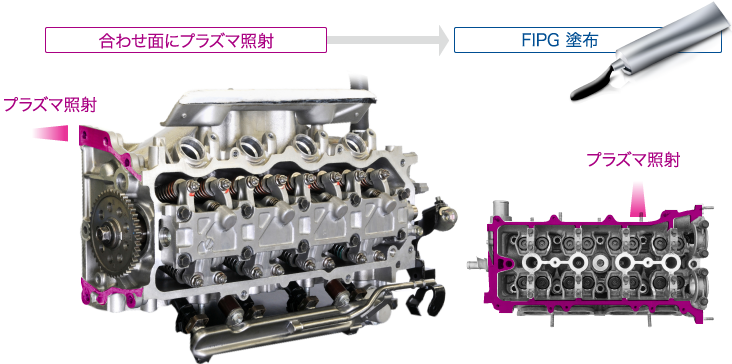

十分に汚れが落とし切れていないパーツをそのまま組み立てると、4の組立工程でFIPG(=Formed In Place Gasket、液状ガスケット)を塗布した際、残った汚れがFIPGの密着性を下げ、オイルパンからのオイル漏れを引き起こします(接面漏洩)。エンジン組立工程中の洗浄性能の向上は、エンジンの品質に直結する重要な課題と言えるでしょう。

この洗浄工程に大気圧プラズマによる洗浄を導入することで、FIPGとパーツの密着性の向上を図ることができます。

エンジン組立前洗浄での大気圧プラズマ活用例

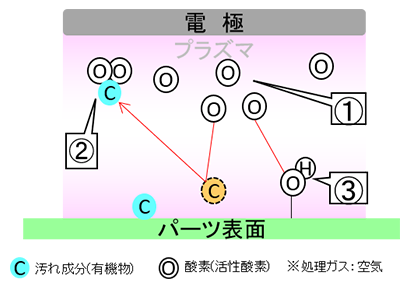

では、プラズマでどのようにエンジンパーツを洗浄するのでしょうか。

プラズマ洗浄は、装置から出るガスをシール面に吹きかけて使用します。

- ① プラズマを発生させると大量の活性酸素が生成されます。同時にラジカルの失活に伴い放出される紫外線が、失活時のエネルギーでパーツ表面にある有機物のC-C結合を切断します。

- ② 汚れ成分と活性酸素が結合し、二酸化炭素等のガスに変化し、系外へ排出されます。

⇒表面を洗浄する事で次工程の密着性向上

パーツ表面の鉄やアルミニウムのダングリングボンド(原子の未結合手)に結び付いて吸着してしまった汚れもしっかり落とすことが可能です。また、ガスを吹きかけるドライクリーニングの為、乾燥時間を省略しすぐ次の工程に進むことができます。また溶剤を使用しませんので環境負荷低減にもつながります。

さらにパーツ表面の性質を変更し親水化処理も行うことができる為、FIPGの密着度をより向上させることができ、接着性能を大きく向上させます。

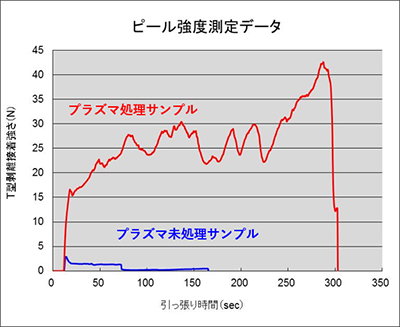

以下は、積水の大気圧プラズマ装置で表面処理を行った際の密着力の性能実験です。

青は未処理、赤はプラズマによる表面洗浄を施し、それぞれ接着を行ってから剥離試験機にかけた結果です。

青は耐久性も弱く、はがれた方のパーツには接着剤が残っておらず界面剥離を起こしていることが分かります。

大気圧プラズマ装置で表面処理を行った赤い方は、広い範囲で接着剤が付着したままとなっており、凝集破壊が起きていることが分かります。パーツと接着剤の剥離は起きていません。

プラズマ未処理:界面剥離

→油分の影響で密着力が弱い

プラズマ処理:広い範囲で凝集破壊

→油分除去が行われ密着力が向上

自動車のエンジンは屋外の過酷な環境で長年使い続ける製品であり、自動車製造で最も重要なパーツの一つです。

プラズマ洗浄を行うことで、より高品質かつ安全性の高いエンジン製造が可能となります。

積水の大気圧プラズマ装置

従来より産業用で利用されているプラズマ装置は真空下で、器内へ「ヘリウム、アルゴン」などの希ガスを処理ガスとして送り込みプラズマを発生させる必要がありました。これらは一定の効果はあるものの、真空チャンバーを含む大掛かりな設備とプラズマ処理ごとに装置内を真空にするための時間が必要であり、高額の設備投資と生産性が低いことが問題でした。従って、従来の使用は蒸着、ドライエッチング加工の前処理など、半導体製造工程の一部の用途に限定されていました。

こうした社会課題に対して、積水化学は、特殊電源と電極の開発で世界で初めて「減圧を行わず、通常大気圧中でも安定してプラズマを発生させる技術が確立させると共に、工業製品の製造・販売に成功しました。」その後、ディスプレイ製造工程、半導体業界、自動車製造過程で産業用として広く利用されるようになり、現在では「大気圧プラズマ装置」のことをAP(Atmospheric pressure plasma)と呼び、世界で認知されています。