大気圧プラズマ技術が、FPD製造工程に

新しいソリューションを提案します。

大気圧プラズマとは

従来より産業用で利用されているプラズマ装置は、真空下の器内へアルゴン・ヘリウムなどの希ガスを処理ガスとして送り込み、プラズマを発生させる必要がありました。これらは真空チャンバーを含む大掛かりな設備と、プラズマ処理ごとに装置内を真空にするための時間が必要であり、高額の設備投資の割に生産性が低いことが問題でした。従って、従来の使用は蒸着・ドライエッチング加工の前処理など、半導体製造工程の一部の用途に限定されていました。

こうした社会課題に対して、積水化学は、特殊電源と電極の開発で世界で初めて「減圧を行わず、通常大気圧中でも安定してプラズマを発生させる技術」を確立させると共に、工業用大気圧プラズマ発生装置の製造・販売に成功しました。

常圧下で使用できるため生産ラインへの組み込みができ、大幅な生産性向上を達成。また、アルゴンガス等の希ガスを必要としない為ランニングコストが大幅に下がり、様々な製品の表面処理プロセス・表面改質・洗浄にもプラズマを使用できるようになりました。

その後、ディスプレイ製造工程、半導体業界で産業用として広く利用されるようになり、現在では「大気圧プラズマ装置」のことをAP(Atmospheric pressure plasma)と呼び、世界で認知されています。

大気圧プラズマの種類

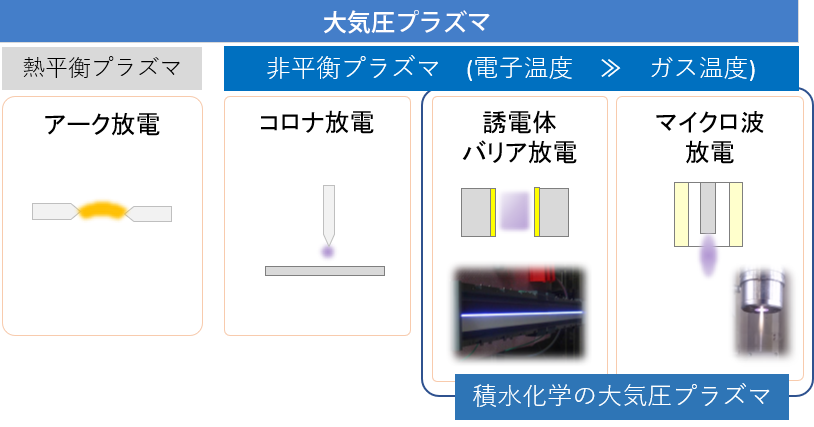

続いて、大気圧プラズマの種類についても簡単にご説明します。大気圧プラズマは、真空プラズマと同様に、熱平衡プラズマと、非平衡プラズマに大別されます。

熱平衡プラズマ

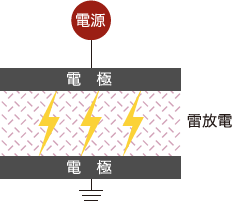

熱平衡プラズマの代表はアーク放電で、放電中心部の温度は数千度に達します。対抗させた電極間に高電圧を印加し、絶縁破壊により流れる大電流により加熱された電極からの熱電子や、二次電子により放電が維持され、電力の供給の限り電流は流れ続け、ガス温度は数千度まで上昇します。工業的にはこの熱を利用して有害物質の焼却や、溶接に用いられます。

非平衡プラズマ

弊社が採用する非平衡プラズマでは、温度は数十度から高くても数百度℃程度以下となっています。この中には非対称な電極を用いることで比較的低電圧で放電が可能なコロナ方式と、電極間に誘電体を介することで発熱の原因となる電流を制限し、低温化を実現する誘電体バリア放電などが挙げられます。

またマイクロ波の照射によるプラズマの生成は、高密度である一方空間的な広がりは少なく、非平衡プラズマの中では比較的高温で、熱平衡と非平衡プラズマの中間的な位置づけです。

ダイレクトプラズマ

とリモートプラズマ

ここではプラズマの照射形式、リモートプラズマとダイレクトプラズマについてご説明します。

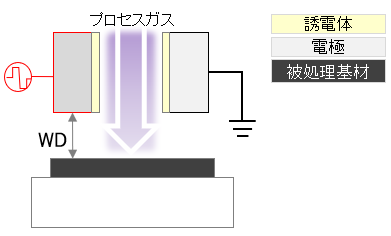

リモートプラズマ

誘電体と空間を介して対向させた金属電極間に、数~数十キロボルトの電圧を加えることで発生したプラズマ中に酸素などのプロセスガスを投入し、プラズマ化したガスを基材に照射します。このリモートプラズマ方式の利点は、基材に直接電圧が印加されないため、対象物の材質に制限なく処理が可能である点です。例えば電気的ダメージに弱い電子デバイスや、生体への照射にも適しています。逆にプラズマの生成部と処理部が物理的に離れているため、処理効率の面で次にご紹介するダイレクト方式に劣ります。

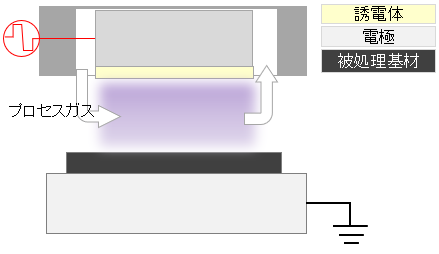

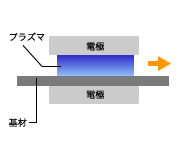

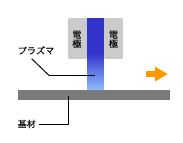

ダイレクトプラズマ

一方ダイレクトプラズマ方式は、この図のように誘電体を介して対向した金属電極間に基材を投入し、基材表面を直接プラズマに曝露することで処理を行います。この方式の利点は、基材がプラズマと直接接触するため、効率の面でリモートプラズマよりも有利です。その一方、ダイレクトの場合には電界中に基材が投入されるため、TFTなど電気的に繊細な素子がある場合、適用することができません。また電極間ギャップがせいぜい1~2mmであるため、ギャップに対して無視できない凹凸がある基材に対しても適用が制限されます。

高速処理にも向いているため、樹脂フィルムのロールtoロールの量産ラインへ組み込んで使う事も可能です。(3000㎜程度の幅広基材にも対応)。

プラズマ処理方式

目的・用途により様々な素材や形状の対象物を処理することが可能です。

| ダイレクト | リモート | スポット | |

|---|---|---|---|

| 処理イメージ |  |

|

|

| プラズマ照射方式 | 電極間(プラズマ空間)に基板を直接投入して照射 | スリットからプラズマ を噴き出して照射 |

局所的に プラズマを照射 |

| 特 徴 | 高速処理対応 | 電気ダメージレス | 超高密度プラズマによる 局所処理 |

積水化学の

大気圧プラズマとは

真空プロセスを必要としない常圧での処理のため、連続処理が可能でインライン化も容易

ガスを選ばず、プラズマを発生させることが可能

3種類のプラズマ発生方式により、様々な基材に対応可能

リモート方式プラズマを採用することにより、基材へ電気ダメージを与えずに表面改質処理が可能

積水大気圧プラズマの特徴

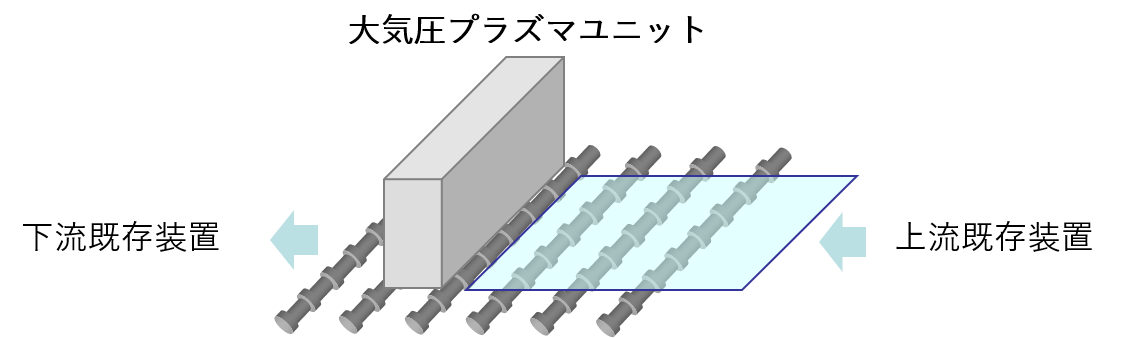

連続生産に有利

大気圧の利点を生かし、インラインプロセス(ライン組み込み型)の構築が容易

処理ガスの制限なし

HeやAr不要。ガス種により親水処理だけでなく撥水やエッチングも可能

幅広い用途に対応

3つの処理方式から最適な方式を提案(局所処理から3m超の幅広まで対応)

- ・リモート式 ・・・電界遮蔽構造によるダメージレス処理。電子回路付き基板、TFT基板、ITO基板の表面洗浄、親水化処理

- ・ダイレクト式 ・・・大面積高速処理。樹脂フィルムの親水化、接着性向上、撥水化。ロールtoロールにも対応

- ・スポット式 ・・・・高密度プラズマによる高性能処理。局所アッシング、エッチング。LCD端子清掃。各種実装前処理。

金属切削油洗浄

積水の大気圧プラズマだからできること

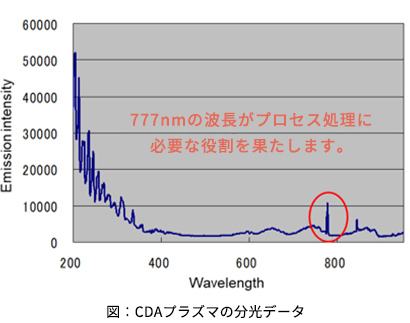

ガスを選ばずグロー放電を発生させることができ、ガス種の選択で、種々の表面処理が可能です

オゾンで基材表面の汚れ(有機物)を除去できます

基材表面の性質(親水性/疎水性)を変えることができます

プラズマの活用:表面処理

ここまで述べてきたプラズマ様々な物質の表面を作用させ、所望の機能を付与する処理のことをプラズマ表面処理と呼びます。代表的な表面処理として、被処理基材の親水化、撥水化、高密着化などが挙げられ、より広義には、半導体プロセスなどで行われる成膜、エッチング、アッシングなども表面処理の一形態です。後者は微細加工とも呼ばれます。

親水性の向上

一般に基材表面の表面自由エネルギーを高めることで、親水性が向上します。

例えば金属の最表面の原子は、結合する相手がいないためにダングリングボンドを外界に伸ばしていると考えられ、そのため表面自由エネルギーは高い(活性)といえます。しかしこうした表面がひとたび外気に晒されれば、空気中の酸素や浮遊する油、埃などを引き付け、その活性な表面を覆い隠し、不活性=安定な状態を作ります。なので簡単に言えば、これらの材料は表面の汚れを除去してやれば親水化します。

樹脂表面の場合にも同様に静電気等により上記の汚れ成分は吸着していますが、この場合にはこれらを除去するだけでは不十分です。例えばPTFEなどの化学的に非常に安定した物質では素材そのものが撥水性であり、いくらキレイに洗浄しても、親水性を得ることができません。こうした場合には、基材表面に水酸基(-OH)など極性基を導入することが効果的と考えられます。こうした処理は、表面改質と呼ぶこともあります。

表面改質による親水性(濡れ性)改善は、主に樹脂フィルムのコーティング前処理や、各種基板の接着性改善などに使用されます。

密着性の改善

密着性の改善方法にはいくつか方法があり、そのいずれもプラズマにより処理が可能です。即ち、

①表面に凹凸を設け、物質同士に作用する摩擦力やファンデアワールス力を最大限に引き出す(アンカー効果)。

②表面自由エネルギー成分を対象物マッチングさせることで、対象物との親和性を向上します。

上記②については提案されている理論がいくつかあり、実際にはお客様の基材毎に経験に基づく処理条件をいくつか試しながら、最適なものを選択・ご提案することになります。

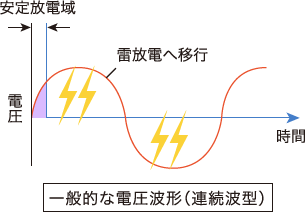

大気圧プラズマ発生原理

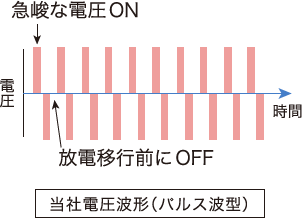

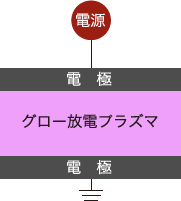

独自のプラズマ発生技術により、常圧下において均一なグロー放電プラズマの発生が可能

一般的常圧放電

当社大気圧プラズマ

プラズマ洗浄・親水化処理

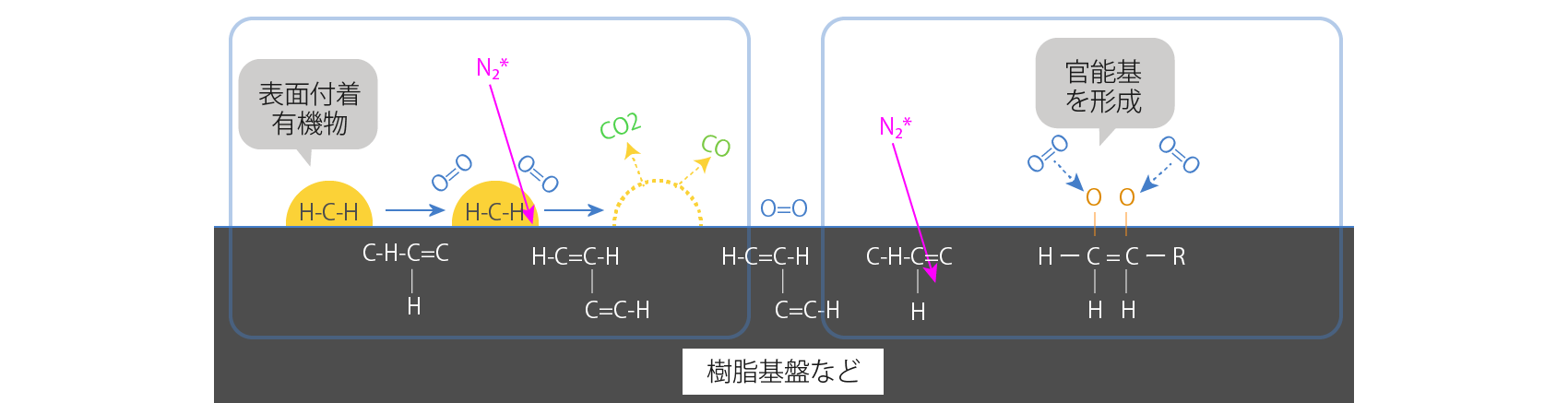

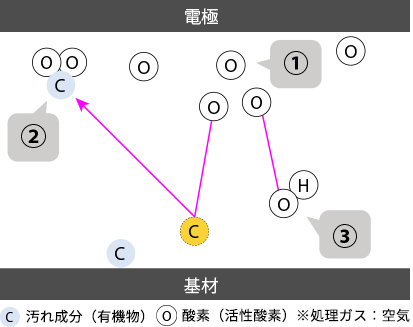

- ①プラズマを発生させると同時に大量の活性酸素が生成される。

- ②汚れ成分を二酸化炭素等にガス化して系外へ排出⇒表面洗浄

- ③同時に表面に水酸基を導入し親水化(極性化)⇒密着性を向上

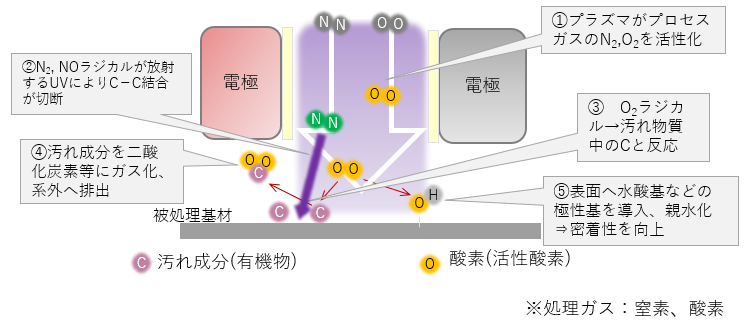

ここではプラズマ照射によりどのようにして有機物の除去、表面への極性基の導入がなされるのかについて説明をします。下にリモートプラズマによる洗浄・親水化処理の概念図を示します。二つの金属電極が誘電体と放電空間を介して対向して配置され、両電極間に十数キロボルトの高電圧が印加されています。基板はガスから見て下流側に設置されます。

まず両電極間に発生したプラズマ中にプロセスガスである窒素と酸素を投入し、イオン、ラジカルなどの活性な状態を作ります。同時にこれらのプラズマガスは、ガスと共に流されながら被処理基材に照射されます。

その際ラジカルの失活に伴い放出される紫外線が、そのエネルギーで基材表面にある有機物のC-C結合を切断します。

合わせて流れてきた酸素ラジカルが基板表面の有機物と反応し、常温常圧下で気体であるCO,CO2となって系外に排出されます。同時に窒素ラジカルが外気中の水蒸気などを間接的に励起し、有機物表面にOH基やカルボニル基を導入、親水性を付与します。

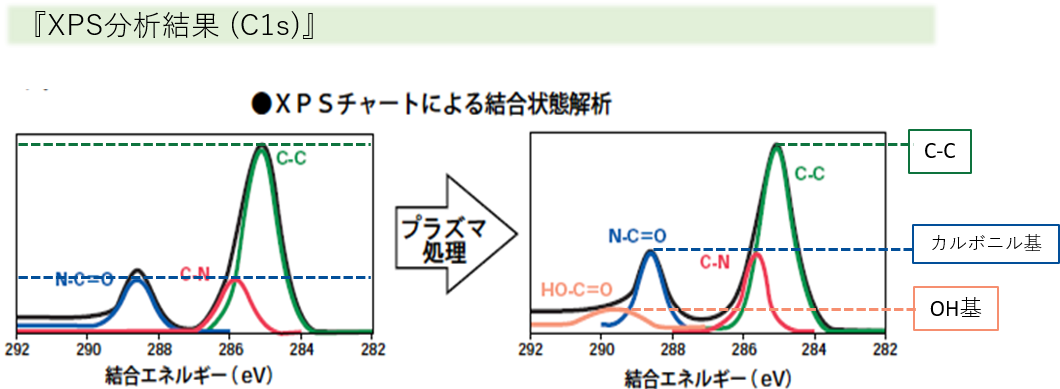

これらの様子は、基板表面のXPS分析によりうかがい知ることができます。右がプラズマ処理前、左が処理後のC1S軌道のXPSチャートですが、両者を比較すると処理前に見られなかったOHのピークの発生やカルボニル基の増加が観察されるなど、親水性を示す極性基が付与されていることが分かります。