目的により最適化された

プラズマ発生装置を提供いたします。

大気圧プラズマ装置

製品ラインナップ

積水大気圧プラズマ装置の特徴

従来より産業用で利用されている低温プラズマ装置は真空下でプラズマを発生させる必要がありました。これらは真空チャンバーを含む大掛かりな設備や、処理基材を出し入れするごとに装置内を真空にするための時間が必要でした。そのため、高額の設備投資、低い生産性が問題とされてきました。積水化学の大気圧プラズマ装置は真空を必要とせず、常圧でヘリウムやアルゴンなどを使わずに処理が可能。連続での稼働による高い生産性を実現します。

コスト

通常1年に3回近いメンテナンスを必要とする従来製品に対し、積水化学の大気圧プラズマ装置は1年に1回のメンテナンスでの稼働を実現。3年間の長期保証付で、ランニングコストの削減と安定した生産性を提供します。

常圧環境での稼働による連続・高速稼働の実現により、タクトタイムの短縮を実現しました。フィルム表面処理用ロールダイレクトプラズマ装置「RD」では、100m/min以上の速度での稼働実績もあり、高い処理性能が求められる環境に適しています。

さらに「RD」では3000mm、リモート型大気圧プラズマ装置「RT」では3400mmまでの処理に対応。幅広フィルムや大型液晶向け基板のような従来の製品では難しかった材料も処理が可能になりました。

リモートプラズマ装置「RT」は、独自開発の低温処理を採用。基板盤やフィルムといった材料に熱ダメージを与えず、電子回路付き基板、TFT基板、ITO基板、樹脂フィルム等様々な材料の表面加工・洗浄にお使いいただけます。

積水化学のリモートプラズマ装置には独自の電界遮蔽構造を搭載。これにより電気ダメージを与えることなく処理が実現可能となりました。電気ダメージによる材料の劣化・損壊が懸念される材料にも使用でき、LTPSやα-Si TFT基板の処理にも使用可能なため、幅広い生産ラインへの採用が可能となります。

積水の大気圧プラズマ装置では、ガスを選ばずグロー放電を発生させることができます。プラズマ処理に高価なヘリウムガスやアルゴンガスを必要とせず、窒素ガスとCDA(Clean Dry Air)のみで稼働する事で低ランニングコストを実現します。

真空機器不要、電源や制御装置、ガスユニットの一体化による小型化を実現。既存メーカー製品の1/2~1/3のサイズのコンパクト設計です。小型化により、既存の製造加工ラインへの組み込みも容易なユニットです。

スポット型大気圧プラズマ装置「AP-T」は、2.45GHzの超高密度プラズマによる高い処理性能を実現しました。

密着力の強化や濡れ性の向上を高速処理で実現いたします。

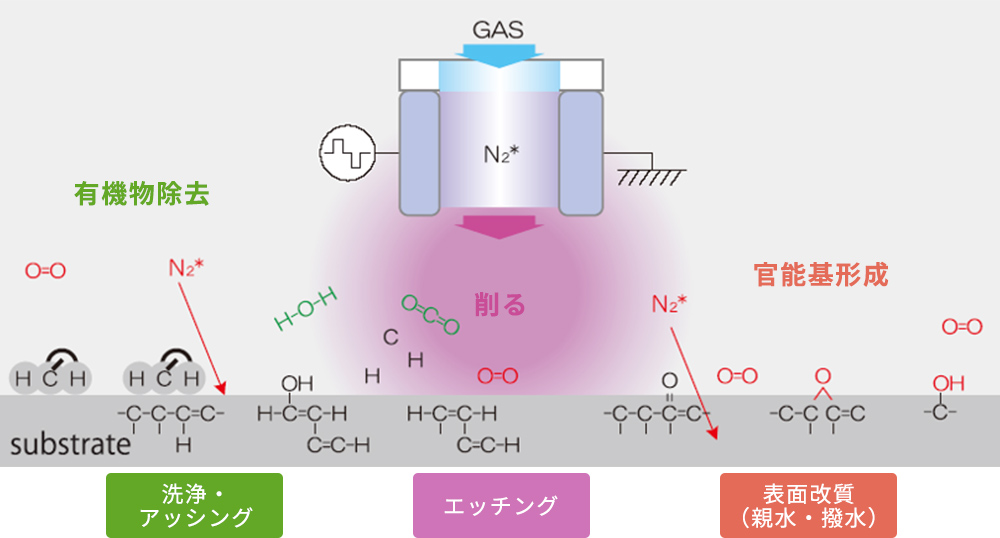

積水化学の大気圧プラズマ装置は窒素とCDAでの処理を実現。さらにガス種を変更することにより、親水処理だけでなく撥水処理やエッチングも可能な装置です。幅広い分野での表面改質・表面洗浄に適用可能です。

ダイレクト処理(高速処理)とリモート(ダメージレス)処理

積水化学のプラズマは用途に合わせた複数のラインナップを展開しております。電極間に基板を直接投入し、プラズマを照射するダイレクト方式は、樹脂フィルムの高速処理などに最適。スリットからプラズマを照射するリモート方式は電気ダメージレス処理により高精細基板にも対応。局所的にプラズマを照射するスポット方式は超高密度プラズマによる高性能局所処理を実現。用途やご要望に合わせてお選びいただけます。

- ※1. 装置のご使用内容に問題が無い場合とします。また、年1回の定期メンテナンスを行なっていただく事が条件となります。

- ※2. 弊社実績。お客様の実基板でご確認願います。

積水の大気圧プラズマ装置への取り組み

沿革

- 1993年 積水化学工業(株)綜合研究所にて大気圧プラズマ技術開発開始

- 1996年 Heガスを使わない大気圧プラズマ放電に成功

- 1997年 社内展開 1)大気圧プラズマCVDによる反射防止光学フィルムの開発

2)ハイブリッド車向け2次電池用セパレーターの開発 - 2000年 電子デバイス製造用装置事業を開始

・20年以上の実績があり、大気圧プラズマのパイオニアとして事業を推進

・600台以上の納入実績

製品情報

分解・除去し、表面洗浄を行います

nmレベルで深さ方向に基材を削ります

ガスの制限がなく、ガスを変更する事で様々な表面処理に対応可能

代表的な大気圧プラズマ装置のご紹介

代表的な4つの大気圧プラズマ装置について、用途や特長をご紹介します。

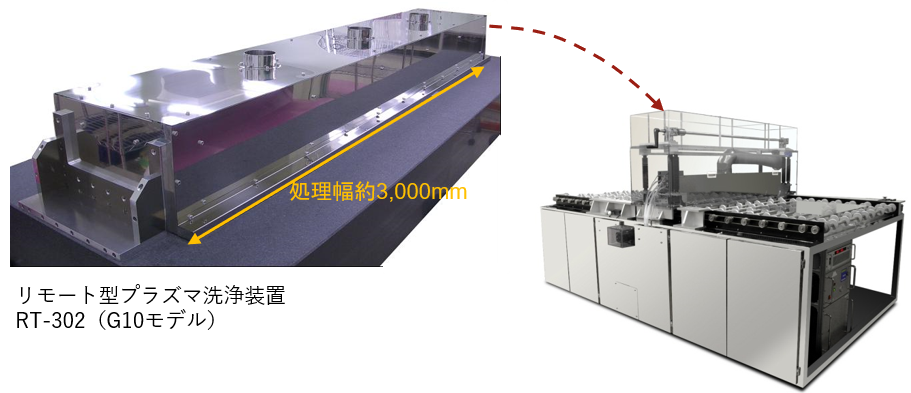

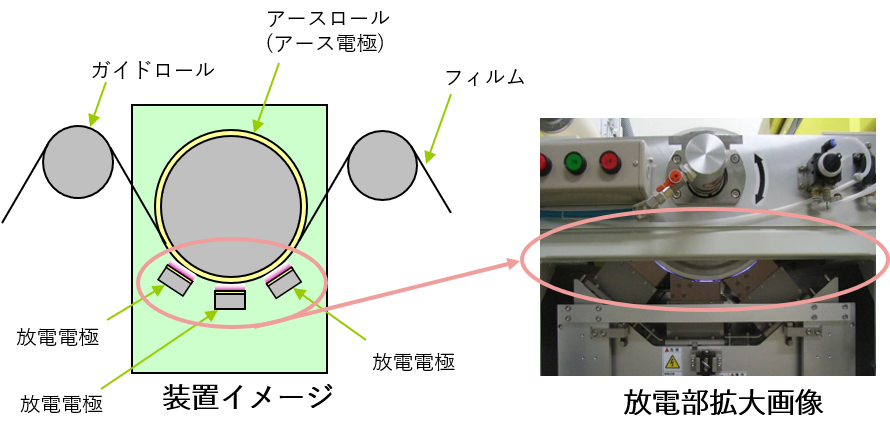

リモート型プラズマ処理装置

既存コンベアなどに組み込み可能なプラズマユニット

G10サイズ(約3m)までのユニット納入実績があります。

特長・用途

特長

1.ダメージレス

低温処理&電界遮蔽構造で、基材表面への熱及び電気ダメージ無し。

2.高い処理性能

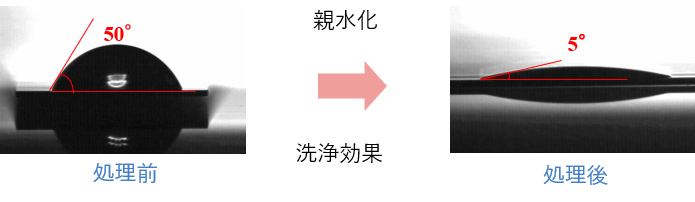

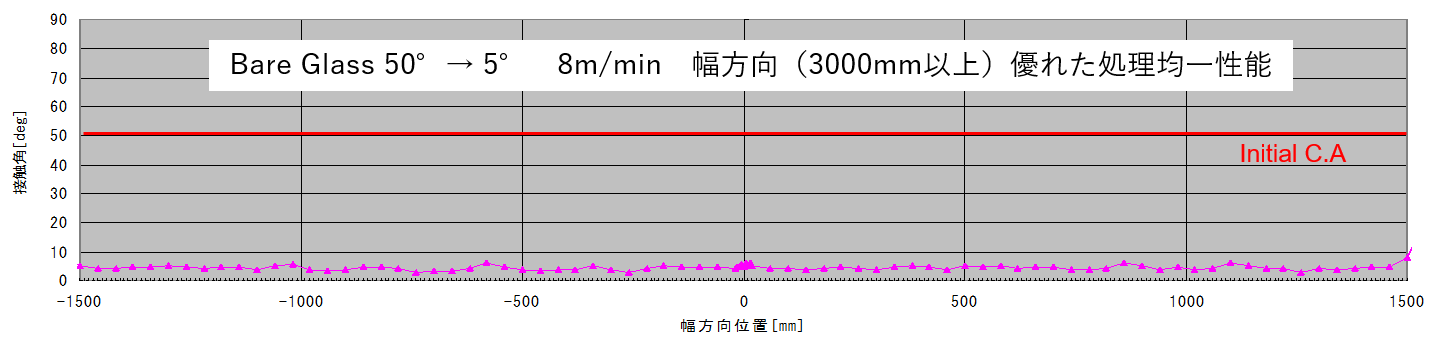

高速処理で接触角10°以下を達成(LCD向けガラス基板の処理)。

処理効率を大幅に改善します。

3.豊富なラインナップ

160~3400㎜幅まで対応。様々な処理基材に対応。

4.実績多数

LCD工場をはじめ数多くの生産工程で採用。

図:水接触角イメージ

図:処理幅方向の水接触角測定結果

フィルム用プラズマ処理装置

RtoRでの製造工程に対応。親水性から撥水性までの処理が可能です。

3ヘッドタイプ

1ヘッドタイプ

特長・用途

特長

1.ロール電極採用による幅広/高速対応

~3000 mmの対応幅、~100 m/minの処理速度で、高速処理を実現します。

2.ダメージレス

高い均一性とフィルムダメージレスを実現。

3.パーティクル発生極微量

コロナ処理と比較表面へのダメージが少なく、パーティクルが発生しません。

クリーンルームでの製造・処理が可能になります。

4.低オゾン発生

オゾン発生を抑え、環境負荷が少ない構造です。

用途

偏光板などの機能性フイルム製造工程でのコーティング前処理など

スポット型プラズマ処理装置

マイクロ波を用いて大気圧で高密度プラズマを発生させます

狙った部分(φ4mm程度)のみの処理が可能です。

特長・用途

特長

1.高いプロセス処理能力

2.45GHzの超高密度プラズマで高速処理が可能。

2.低いランニングコスト

エアーでの処理が可能。用途によっては酸素やN2など様々なガスを使用可能。

3.コンパクト設計、軽い用力

電源、制御、ガスユニットを一体化。処理条件や対象に合わせた設置が可能。

用途

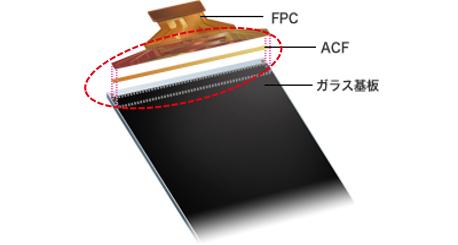

LCD端子清掃

LCDの端子部をプラズマ

処理しACFの密着性を向上

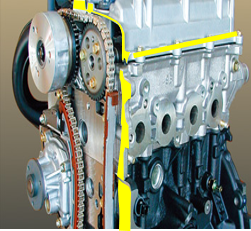

自動車エンジン部分の油分洗浄

エンジンブロックの合わせ面

(黄色部)の油分を洗浄し接着剤(FIPG)の密着性を向上

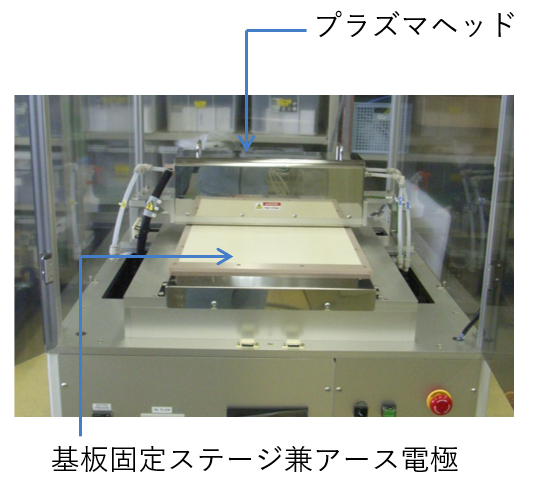

枚葉基板向け処理装置(実験機タイプ)

A4サイズ程度の枚葉基板を処理することができます。

特長・用途

特長

1.小型装置

A4サイズ程度までの枚葉処理に対応。サンプルや小片の処理に最適。

2.様々な処理に対応

リモート処理、ダイレクト処理どちらの方式も使用可能。

3.実験用途に特化

扱いやすい半自動タイプ。

基板をステージに固定し、

プラズマヘッドが移動して全面処理をする。